재료 강도 대비 하중 사이클 수, 즉 S-N 선도로 표시되는 피로 데이터는 보통 역방향의 휨 하중이 작용하는 회전 보의 시험으로부터 유도한다. 다음 그림은 강재의 전형적인 S-N 선도이다. 이 그림에서 강의 강도는 약 1,000 사이클까지 일정한 기울기로 떨어지다가, 이 사이클을 지나면 더 빠른 기울기로 떨어지는 것에 주목하자. 이 기울기의 변화로 이른바 저사이클 피로 파손과 고사이클 피로 파손을 구분 짓는다. 사이클 10⁶과 10⁷ 사이 어느 지점에서는 재료 강도가 안정되며, 이 사이클 수는 경험적으로 무한대의 수명을 나타낸다. 여기에 상응하는 내구력(endurance) 또는 피로 한도(fatigue limit, $S_e$)는 부품이 무한대 사이클 동안 견딜 수 있는 최대 사이클 응력으로 정의한다. 그러나 비철금속과 합금의 재료 강도는 절대로 안정화되지 않고, 시간과 함께 계속 감소한다. 따라서 이러한 재료는 내구력을 가지지 않는다.

실제 회전하는 보 시편의 내구력 한도는 보통 $S \prime _{e}$로 표시되며, 200 ksi 이하의 극한강도를 가지는 철 합금의 경우에 $S \prime _{e}$는 보통 극한강도의 절반이다. 반면, 200 ksi 이상의 극한강도를 가지는 철 합금의 경우에는 $S \prime_{e}$가 약 100 ksi이다. 비철금속과 합금은 내구력 한도가 없으므로, 피로 강도($S \prime_{f}$)는 보통 역방향 응력의 50(10⁷) 사이클로 보고되고 있다. 이 강도는 어떤 알루미늄 합금에서는 극한강도의 1/4까지 낮다.

물론 시편의 내구력 강도와 실제 부품의 내구력 강도의 상관관계를 찾는 방법을 알아야 한다. 이것은 다음 식과 같이 여러 개의 보정 계수를 도입하며 각 보정 계수는 1보다 작거나 같다.

여기서 $k_a$는 표면 계수, $k_b$는 크기 계수, $k_c$는 하중 계수, $k_d$는 온도 계수, $k_e$는 다른 영향을 모두 포함한 혼합 계수이다. 이 중 어떤 계수에 대한 값은 문헌으로부터 쉽게 구할 수 있지만 어떤 계수 값은 구하기가 거의 불가능하다. 이 모든 것은 예측 피로 분석을 실행하는 것이 얼마나 어려운지 지적하기 위한 것이다.

피로 예측 해석을 고려한 설계를 착수하기 전에 다음 세 가지 매개 변수의 구체적인 값이 있어야 한다는 점이 중요하다. 첫째는 부품이 견뎌야 하는 원하는 사이클 횟수이며, 이는 재료 강도에 사용되는 값을 결정한다. 두 번째는 부품의 하중 이력으로, 부품에 작용하는 평균 및 진폭 응력 상태에 대한 값을 제공한다. 세 번째는 항상 부품의 강도와 응력, 즉 설계에서 원하는 안전계수와 관련된 변수이다. 이러한 변수를 잘 다루지 않으면 성공적인 해석이 불가능하다.

사이클 하중 데이터를 피로 수명과 연관시키는 방법에는 여러 가지가 있다. 이런 모든 이론은 경험적 데이터를 기반으로 한 추정치이므로, 초기 설계 추정에만 사용해야 한다. 많은 계수가 민감하게 반응하기 때문에 사이클 하중을 받는 부품의 안정적인 설계를 보장하기 위해 실제 환경에서 실제 피로 시험을 대체할 수 있는 것은 없다.

반복 또는 완전히 반전된 응력을 받는 부품의 N 사이클에서 피로 강도를 얻으려면 다음 식을 사용하여 S-N 곡선을 곡선 맞춤할 수 있다.

여기서 $a$와 $b$는 다음과 같다.

위 식에서 $S_e$ 대신에 $ S \prime_{e}$를 대입하면 $ S \prime_{f}$을 예측할 수 있다. 완전히 반전된 진폭을 가진 응력($\sigma_a$)에 상응하는 수명 사이클 수는 다음 식으로 계산한다.

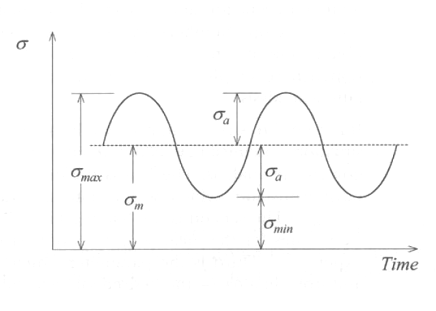

위 그림을 참조하면 평균 응력($\sigma_m$)이 0이 아닌 다른 수준일 때, 사이클 하중은 변동 응력(fluctuating stress)으로 분류된다. 이러면 많이 사용되는 식 중 하나는 Goodman 수정 관계식이다.

여기서 $S_{ut}$는 재료의 극한 인장강도이고, $n$은 설계를 위한 안전계수이다. 이 관계식은 파괴 수명을 예측하는 데 유용하다. 만약 파괴 기준으로 항복에 더 관심이 있으면 Soderberg 관계식을 사용해야 하고, 이 식은 $S_{ut}$를 인장 항복 강도 $S_{yt}$로 대체한다. 이 관계식을 이용하여 엔지니어는 변동하는 하중 환경에서 반복 응력 진폭과 평균 응력을 변화시킴으로써 발생하는 변화를 평가할 수 있다. 이 두 관계식에서 유한한 수명 해석에 더 관심이 있으면 이 두 식에서 $S_f$를 $S_e$로 대체하면 된다. 물론 내구력 한도가 없는 재료는 요구되는 수명($N$)에 따라 Goodman 수정 관계식을 사용해야 한다.

Miner의 누적 손상 법칙과 Mansion 방법은 다양한 지속 시간 동안 다양한 응력 상태의 사이클 하중의 영향과 관련이 있다. 이 방법 중 어느 것도 닫힌 형태의 해(closed form solution)를 제공하지는 못하지만, 현재 가장 많이 사용하는 근사해이기 때문에 여기서 간단히 언급한다. 두 방법 모두 정확한 S-N 선도가 필요하며, 부품의 파괴를 일으키지 않는 유한한 사이클의 과도한 응력으로부터 받은 손상에 근거하여 겉보기 내구력 한계를 조정한다. 수학적으로 Miner 법칙은 다음 식으로 표현된다.

여기서 $n_i$는 부품에 작용하는 $i$번째 응력 $ \sigma_i $의 사이클 수이고, $ N_i $는 $ \sigma_i $에 상응하는 피로 수명이다. Mansion 방법은 문헌에서 쉽게 찾을 수 있다. 이 방법은 도식적인 접근 방법을 사용하며, 경험 데이터와 일관성이 높은 연관성을 가진다.

연성 재료가 피로 하중을 받으면 근본적인 구조 변화가 발생한다. 시간 순서로 발생하는 변화를 다음과 같이 요약할 수 있다.

1. 균열의 시작: 재료 안에서 균열이 형성되기 시작한다.

2. 국부적인 균열 성장: 소성 변형은 완전히 원래 상태로 회복될 수 없으므로 부품의 표면에 국부적인 요철이 발생한다.

3. 높은 인장응력 면에서 균열 성장: 최대 인장응력이 발생하는 지점에서 단면을 가로질러 균열이 진행한다.

4. 극한 연성 파괴: 균열이 하중을 지탱할 수 없을 정도로 유효 단면을 감소시킬 때, 재료는 연성 파괴 때문에 파열된다.

이 절에서 부품의 내구력 수명에 영향을 미치는 모든 수정 계수의 내구 수명에 영향을 미치는 요인, 몇 가지 더 중요한 요인과 그 영향은 적어도 언급할 가치가 있다. 일반적인 의미에서. 이러한 요인은 아래에 요약하였다.

● 응력집중: 일반적인 부품은 '응력과 변형률' 절에서 설명한 특징을 보이며, 높은 국부 응력을 일으키는 부품은 피로 수명이 감소한다.

● 표면 거칠기: 거친 표면은 응력집중을 일으키므로, 균열에 대한 저항성은 매끈한 표면이 더 높다.

● 표면 처리: 경화 공정은 피로 강도를 증가시키고, 도금과 부식을 방지하는 방법은 피로 강도를 감소시키는 추세이다.

● 환경: 부식 환경은 피로 강도를 심하게 감소시키며, 부식과 사이클 응력의 결합을 부식 피로(corrosion fatigue)라고 한다.

'공학 > 유한요소해석' 카테고리의 다른 글

| [Abaqus] 선형 동역학 이론 (0) | 2024.05.23 |

|---|---|

| [CAE] 크리프(Creep)란 무엇인가? (0) | 2024.05.23 |

| [Abaqus] 예제: 화물 크레인 (0) | 2024.05.23 |

| [CAE] 좌굴(Buckling)이란 무엇인가? (0) | 2024.05.22 |

| [CAE] 연성 파괴와 취성 파괴 이론 (0) | 2024.05.21 |