고정 헤더 영역

상세 컨텐츠

본문

‘연속체 요소 사용’에서 연결용 러그가 갑작스러운 큰 하중(60 kN)을 받았을 때 거동을 계산했다. 선형 해석 결과는 이 러그가 항복한다는 것을 보여주었다. 러그가 파괴되는지를 평가할 수 있도록 러그의 소성 변형 범위와 소성 변형의 크기를 결정해야 한다. 이 해석은 관성 효과를 고려할 필요가 없다. 따라서 Abaqus/Standard를 사용하여 러그의 정적 응답을 계산한다.

강철에 사용할 수 있는 비탄성 재료 데이터는 항복 응력(380MPa)과 파괴 시의 변형(0.15)뿐이다. 다음 그림과 같이 이 강철은 완전 소성(perfectly plastic)이라고 가정한다. 재료는 경화되지 않고, 응력은 380MPa를 초과하지 않는다.

실제로 약간 경화가 발생할 수 있지만, 이 가정은 보수적이다. 재료가 경화되면 소성 변형은 해석으로 예측된 값보다 작다.

1) 모델 수정

모델 데이터베이스 파일 Lug.cae를 열고 모델 Elastic을 모델 Plastic에 복사한다.

소성 모델의 경우 Abaqus의 고전적인 금속 소성 모델을 사용하여 재료의 항복 후 거동을 지정한다. 제로 소성 변형에서 초기 항복 응력은 380MPa이다. 이 강철은 완전 소성으로 적용하므로 다른 항복 응력이 필요하지 않다. 모델에 비선형 재료 모델이 포함되어 일반 비선형 해석을 수행한다.

소성 데이터를 재료 모델에 추가하려면 다음과 같이 설정한다.

1. 모델 트리에서 Materials 컨테이너를 확장하고 Steel을 두 번 클릭한다.

2. 재료 특성 편집 대화 상자에서 Mechanical → Plasticity → Plastic을 선택하여 고전적인 금속 소성 모델을 연다. 380.E6의 초기 항복 응력과 해당 0.0의 초기 소성 변형률을 입력한다.

단계 정의와 출력 요청을 편집한다. Edit Step 대화 상자의 Basic 탭에서 1.0의 시간 폭을 그대로 사용하고 이 해석에서 기하 비선형이 중요하지 않다고 가정한다. Incrementation 탭에서 전체 스텝 시간의 20%를 초기 시간 증분 값(0.2)으로 지정한다. 이 해석은 매우 큰 하중을 받는 러그의 정역학 해석이다. 이 해석에 필요한 증가 수는 미리 알 수 없다. 그러나 기본 100의 최대 증가 수는 합리적인 크기이며 이 해석에서 충분하다.

Field Output Requests Manager를 연다. 현재 출력 요청을 편집하여 증분 별로 미리 선택된 기본값을 요청한다.

이 해석에서 주어진 하중은 러그의 선형 탄성 해석에서 주어진 하중의 2배이다(60kN vs. 30kN). 따라서 모델 트리에서 Loads 컨테이너 아래에 Pressure load를 두 번 클릭하여 러그에 가해지는 압력의 크기를 두 배로 만든다. 압력 값을 10.0E7로 변경한다.

모델 트리에서 작업 Plastic Lug No Hard를 만들고 작업 설명에 Elastic-Plastic Steel Connecting Lug를 입력한다. 잊지 말고 모델 데이터베이스 파일을 저장한다.

해석 작업을 제출하고, 해석 진행 상황을 관찰한다. 모델링 오류가 있으면 수정하고, 경고 메시지가 있으면 원인을 확인한다. 이 해석은 끝까지 완료되지 않고 종료된다. 그 이유는 다음 절에서 설명한다.

2) 작업 관찰과 진단

해석이 진행되는 동안 Job Monitor를 보면 해석 진행 상황을 관찰할 수 있다.

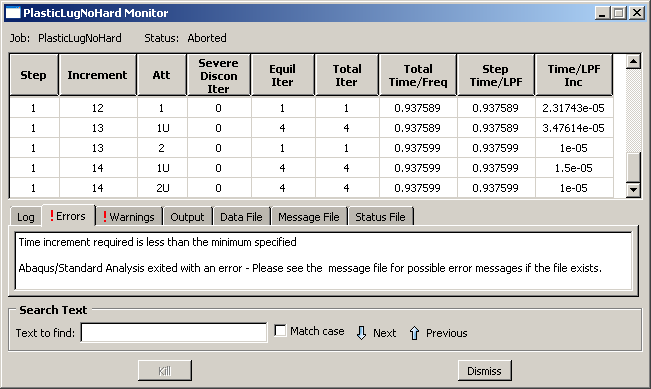

Abaqus/Standard가 해석을 종료하면 Job Monitor는 다음 그림과 같은 정보를 표시한다.

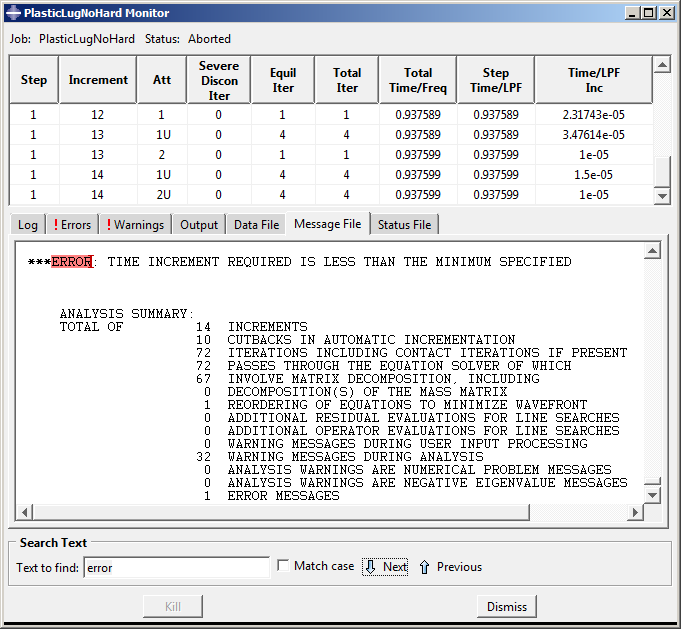

Abaqus/Standard는 지정된 하중의 94% 만 모델에 적용할 수 있었다. 이 Job Monitor에서 Abaqus/Standard가 해석 중에 여러 번 시간 증분의 크기를 줄이고(마지막(오른쪽) 열 참조), 14번째 증가에서 해석을 중단했다. 그림 10.9의 Errors 탭의 정보는 해석이 중단되었다는 것을 나타낸다. 다음 그림과 같이 Message File 탭을 클릭한다. 메시지 파일의 오류 세부 정보를 표시한다. 이 오류는 시간 증분의 크기가 이 해석에서 사용할 수 있는 값보다 작아서 해석이 중단되었다는 것을 나타낸다. 이것은 수렴 문제의 전형적인 증상이며, 시간 증분의 크기가 지속해서 감소했다는 직접적인 결과이다.

이 문제를 진단하려면 Job Monitor 대화 상자에서 Warnings 탭을 클릭한다. 이 탭에서 다음 그림과 같이 대변형률 증가와 소성 계산 문제에 대한 많은 경고 메시지가 있다. 소성 계산 문제는 보통 변형 증분이 지나치게 큰 결과이므로 이런 경고는 서로 관련되어 있다. 가끔 이런 문제는 발산을 일으킨다. 따라서 소성 계산의 수치 문제로 Abaqus/Standard가 해석을 조기에 중단했을 수 있다.

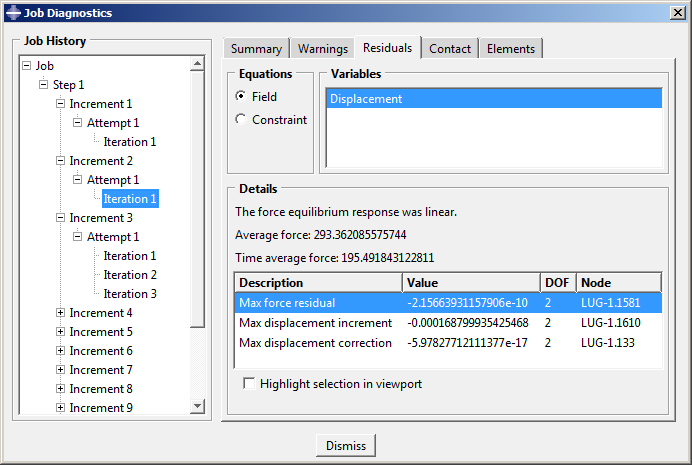

Visualization 모듈을 시작하고 Plastic_Lug_No_Hard.odb 파일을 연다. Job Diagnostics 대화 상자를 열고, 작업 수렴 기록을 확인한다. 다음 그림에서 이 해석의 첫 번째 증분에 대한 정보를 보면 모델의 초기 거동이 선형으로 판단된다는 것을 알 수 있다. 이 판정은 잔류하는 힘의 크기($ r_{max}^{\alpha}$)가 10-8$ q^{-\alpha} $(시간 평균 힘)보다 작은 것에 따른다.

이 경우 다음 그림과 같이 변위 보정량의 기준은 무시된다. 이 모델의 거동은 두 번째 증가에서도 선형이다.

Abaqus/Standard는 세 번째 증가에서 수렴 해를 얻기 위해 반복이 여러 번 필요하다. 이것은 이 증분에서 모델에 비선형 거동이 있다는 것을 나타낸다. 이 모델의 비선형성은 소성 재료 모델뿐이다. 따라서 이 하중의 크기가 주어지면 러그 어딘가에서 강철의 항복이 시작된다. 세 번째 증가에 대한 마지막 수렴 반복의 요약은 다음 그림 같다.

Abaqus/Standard는 네 번째 증분으로 0.3의 증분 크기를 사용하여 해를 찾는 것을 시도한다. 이것은 총 하중의 30%인 18 kN을 이 증분에서 제공한다는 것을 의미한다. 여러 번 반복한 후 Abaqus/Standard는 이 시도를 포기하고 시간 증분의 크기를 첫 번째 시도에서 사용된 값의 25%로 줄인다. 이 증분의 크기 감소는 컷백(cutback)이라고 한다. Abaqus/Standard는 이 크기를 줄이는 증분에서 몇 번의 반복으로 수렴 해를 찾는다.

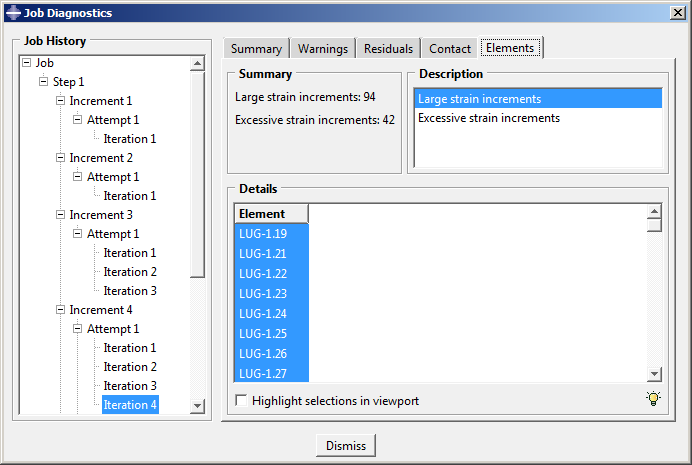

네 번째 증가의 첫 번째 시도에 대한 정보를 더 자세히 살펴보자(수렴성 문제가 처음 나타나는 곳). 다음 그림과 같이 Abaqus/Standard는 이 요소에서 많은 요소의 적분점에서 대변형 증분을 감지한다. ‘큰’ 변형률 증분은 초기 항복할 때 변형률의 50배를 초과하는 변형률 증분이다. 이 변형률 증분 중 일부는 ‘과대한(excessive)’변형 증분으로 간주하며, 영향을 받는 적분점에서 소성 계산조차 시도되지 않는다는 것을 의미한다. 따라서, 이 수렴성 문제의 시작은 대변형 증분과 소성 계산과 관련된 문제와 직접 관련이 있다는 것을 알 수 있다.

Abaqus/Standard는 작업을 최종적으로 중단하기 전에 후속 증분에서도 수렴 문제를 여러 번 만난다. 이 대부분 증분에서 변형률 증가가 너무 커서 소성 계산조차 수행되지 않으므로 Abaqus/Standard는 시간 증분의 크기를 줄인다. 따라서 전반적인 수렴 문제는 소성 계산과 관련된 수치 문제의 결과라고 판단할 수 있다.

이 전체 변형률 증가의 크기에 대한 검사는 Abaqus/Standard가 사용하는 많은 자동 해석 제어의 일례이며, 해석에서 정확한 해를 효율적으로 찾는 데 사용한다. 이 자동 해석 제어는 거의 모든 해석에 적합하다. 따라서 해석 알고리즘을 제어하는 변수 지정을 고려할 필요가 없으며 모델의 입력 데이터만 주의하면 된다.

Job Diagnostics 대화 상자를 사용하면 흥미로운 결과를 얻을 수 있다. 수렴성 문제가 발생하는 거의 모든 시도에서, 크거나 과도한 변형 증분을 갖는 요소는 러그의 고정단(항복이 시작되는 위치) 근처에 존재하는 반면, 최대 변위 수정량을 가지는 절점 러그의 하중 끝 근처에 있다. 이것은 하중 단이 고정단을 지지할 수 없을 정도로 크게 변형하려고 한다는 것이다. 변형 모델 형상을 표시하면 이 관찰 결과를 더 자세히 추적할 수 있다.

3) 결과의 후처리

Visualization 모듈에서 해석 결과를 조사하여 과도한 소성이 발생한 원인을 이해한다.

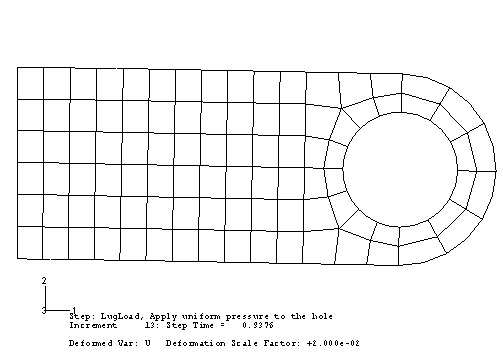

모델의 변형 모양을 표시하고 모양이 현실적인지 확인한다. 기본 뷰는 등각 투상도이다. View 메뉴의 옵션 또는 View Manipulation 툴바의 도구를 사용하여 다음 그림에 표시된 뷰를 설정할 수 있다. 또한 이 그림에서 원근법이 꺼져 있다.

이 표시는 러그의 변위와 특히 회전이 크지만, 해석에서 볼 수 있는 모든 수치 문제를 일으킨 것으로 생각할 정도로 크지는 않다. 이 표시의 제목에 설명된 정보를 자세히 확인한다. 이 표시에 사용된 변형 배율은 0.02이다. 즉, 이런 변위는 실제 값의 2%로 줄어든다(실제 표시된 그림의 변형 배율은 다를 수 있다).

Abaqus/CAE는 모델의 변형이 뷰포트의 크기와 일치하도록 기하 선형 해석의 변위를 항상 스케일링한다.(이것은 기하 비선형 해석의 경우와 다르다. 기하 비선형 해석에서 Abaqus/CAE는 변위를 스케일링하지 않는다. 대신 뷰포트를 확대하거나 축소하여 표시의 변형 모양을 뷰포트에 맞추어 뷰를 조정한다) 실제 변위를 표시하려면 변형 배율을 1.0으로 설정한다. 이렇게 하면 러그가 수직(전체 Y)축과 거의 평행할 때까지 변형 모델을 표시한다.

주어진 하중 60 kN은 러그의 극한 하중을 초과한다. 따라서 재료가 두께 방향의 모든 적분점에서 항복하면 러그가 붕괴한다. 이 러그는 항복 후 거동이 완전 소성이 되는 강철을 사용하므로 더 이상의 변형에 저항하는 강성이 없다. 이것은 대변형 증가와 최대 변위 보정량의 위치에 대한 이전 관찰과 일치한다.

4) 재료 모델에 경화 추가

완전 소성 재료 모델을 이용한 연결용 러그의 해석은 러그가 구조 붕괴로 갑작스러운 파괴를 일으킬 것으로 예상한다. 강철이 항복 후에 약간의 경화를 일으킬 수 있다는 것은 이미 언급했다. 러그는 경화 거동을 포함하여 추가 강성을 일으켜 하중 60 kN을 견딜 수 있다. 따라서, 강철 재료 특성의 정의에 약간의 경화를 추가한다. 이것은 이 종류의 강철에 대한 일반적인 경화이다. 이 수정된 재료 모델의 응력-변형률 곡선은 그림 10.17과 같다.

이 경화 데이터를 포함하도록 자신의 소성 재료 데이터를 수정한다. 재료 정의를 편집하여 소성 데이터 입력 양식에 두 번째 데이터 행을 추가한다. 580.E6의 항복 응력과 그에 대응하는 0.35의 소성 변형을 입력한다.

5) 소성 경화로 해석 수행

작업 PlasticLugHard 만든다. 해석 작업을 제출하고, 해석 진행 상황을 관찰한다. 모델링 오류가 있으면 수정하고, 경고 메시지가 있으면 원인을 확인한다.

다음 그림과 같이 Job Monitor의 해석 요약에서 Abaqus/Standard에서 하중 60 kN이 완벽히 적용되었을 때 수렴 해가 필요한 것을 알 수 있다. 러그는 이 경화 데이터로 충분한 강성이 추가되어 하중 60 kN을 받더라도 파괴하지 않는다.

수렴성과 관련된 경고가 해석 중에 출력되지 않으므로 후처리를 바로 진행할 수 있다.

6) 결과의 후처리

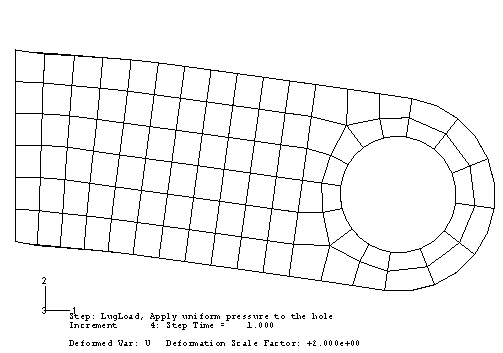

Visualization 모듈을 시작하고 PlasticLugHard.odb 파일을 연다. 새로운 결과에서 변형 형상을 표시하고, 변형 배율을 2로 변경하여 그림과 비슷하게 표시한다. 표시된 변형은 실제 변형의 2배이다.

이 모델의 Mises 응력을 등고선으로 표시한다. 표시 제목과 상태 블록을 숨기고, 러그의 실제 변형 모양(변형 배율을 1.0으로 설정)에 표시한다. 다음 그림과 비슷한 표시를 얻으려면 뷰 조작 도구를 사용하여 모델의 위치와 크기를 변경한다.

등고선 범례에 나열된 값은 예상에 반한다. 최대 응력은 580 MPa를 초과한다. 이 재료는 580 MPa에서 완전 소성이라고 가정했기 때문에 최대 응력은 불가능한 값이다. 이 오해를 초래하는 결과는 Abaqus/CAE가 요소 변수(응력 등)의 등고선을 만들 때 사용하는 알고리즘 때문에 발생한다. 등고선 알고리즘은 절점에서 데이터가 필요하지만, Abaqus/Standard는 요소 변수를 적분점으로 계산한다. Abaqus/CAE는 요소 변수의 데이터를 적분점에서 절점으로 외삽하여 요소 변수의 절점 값을 계산한다. 외삽 함수의 차수는 요소 종류에 따라 다르다. 2차 저감 적분 요소에서 Abaqus/CAE는 선형 외삽 함수를 사용하여 요소 변수의 절점 값을 계산한다. Mises 응력의 등고선을 표시하려면 Abaqus/CAE는 각 요소 안에서 응력 성분을 적분점에서 절점 위치로 외삽하여 Mises 응력을 계산한다. Mises 응력의 차이가 지정된 평균화 한계 범위 안에 있으면 인접한 각 요소의 응력 불변량에서 절점 평균 Mises 응력이 계산된다. 이 외삽 처리는 탄성 한계를 초과하는 불변량 값을 만들 수 있다.

응력 텐서의 각 구성 요소(변수 S11, S22, S33, S12, S23, S13)의 등고선을 표시한다. 고정단의 요소는 이런 응력 분포가 크게 변하는 것을 보여준다. 이렇게 하면 외삽한 절점 응력이 적분점의 값보다 커진다. 따라서 이 값에서 계산된 Mises 응력도 커진다.

◉ 표면 적분 요소(C3D8S, C3D8HS, C3D10HS)는 이 외삽 문제의 영향을 받지 않는다. 이런 요소 종류의 적분점은 절점 위치에 있으므로 표면 응력 표시가 우수하다.

적분점에서의 Mises 응력은 요소 재료의 현재 항복 응력을 초과할 수 없다. 그러나 등고선에서 출력되는 외삽된 절점 값은 초과할 수 있다. 또한 개별 응력 성분은 현재 항복 응력의 값을 초과할 수 있다. 현재 항복 응력 값보다 작아야 하는 것은 Mises 응력뿐이다.

Visualization 모듈의 Query 도구를 사용하여 적분점에서 Mises 응력을 확인할 수 있다.

Mises 응력을 Query하려면 다음과 같이 설정한다.

1. 기본 메뉴 모음에서 Tools → Query를 선택하거나 Query 툴바에서 ⓘ 도구를 사용한다. Query 대화 상자가 나타난다.

2. Visualization Module Queries 필드에서 Probe values를 선택한다. Probe values 대화 상자가 나타난다.

3. Elements와 Integration Pt가 선택되어 있는지 확인한다.

4. 커서를 사용하여 러그의 구속 끝 근처의 요소를 선택한다.

기본적으로 요소의 ID와 종류가 출력된다. 첫 번째 적분점부터 차례로 각 적분점에서 Mises 응력이 출력된다. 적분점에서 Mises 응력은 모두 등고선 범례에 표시된 값보다 작고 580MPa의 항복 응력보다 작다. 마우스 버튼 1을 클릭하여 측정된 값을 저장할 수 있다.

5. 결과 측정이 끝나면 Cancel을 클릭한다.

외삽된 값이 적분점의 값과 상당히 다르다는 것은 응력이 그 요소 안에서 급격히 변화하고, 정확한 응력을 계산하려면 현재 요소망이 너무 거칠다는 것을 의미한다. 이 외삽 오차는 요소망을 미세화하면 작아지지만 사라지지 않는다. 따라서 요소 변수의 절점 값은 항상 신중하게 사용한다.

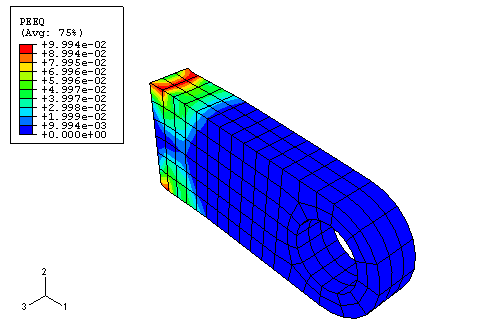

재료의 등가 소성 변형(PEEQ)은 재료의 비탄성 변형을 표현하는 데 사용되는 스칼라 변수이다. 이 변수가 ‘0’보다 크면 재료가 항복한다. 러그의 항복 부분은 Field Output 툴바 왼쪽에 있는 변수 종류 목록에서 Primary를 선택하고, 출력 변수 목록에서 PEEQ를 선택하여 PEEQ 등고선에서 확인할 수 있다. Abaqus/CAE 모델 디스플레이에서 어두운색으로 표시된 영역은 여전히 탄성 재료 모델이다.

이 표시는 러그가 붙어있는 구조에 연결된 부분에서 러그가 상당히 항복한다는 것을 보여준다. 등고선 범례에 표시된 최대 소성 변형률은 약 10%이다. 그러나 이 값은 외삽 처리 때문에 오류가 포함될 수 있다. Query 도구 ⓘ를 사용하여 최대 소성 변형이 있는 요소의 적분점에서 PEEQ 값을 확인한다. 이 모델의 적분점에서 최대 등가 소성 변형률은 약 0.087이라는 것을 알 수 있다. 피크 소성 변형 근처에 변형 기울기가 있으므로 이것은 큰 외삽 오차를 의미하지는 않는다.

이 책에서 Abaqus/CAE의 X-Y 표시 기능을 이미 소개하였다. 이 절은 한 변수의 변화를 다른 변수의 함수로 표시하는 방법을 학습한다. 응력과 변형률 데이터를 사용하여 러그의 구속 단에 인접한 요소의 적분점 중 하나에 대해 응력-변형률 표시를 수행한다.

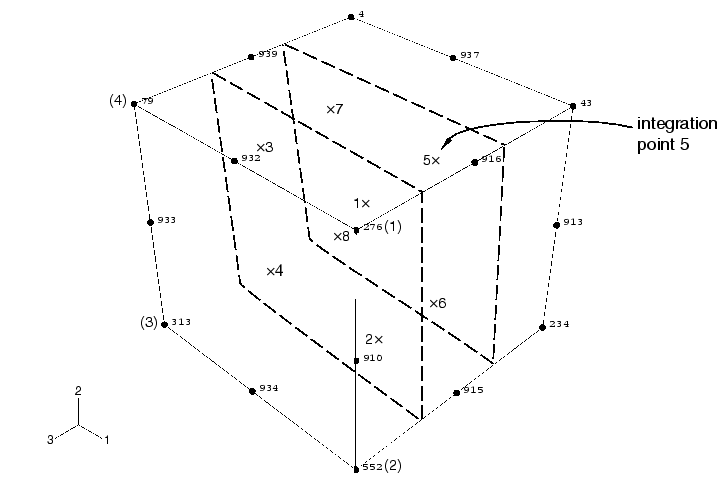

위 그림에 표시된 요소를 고려한다. 이 요소의 적분점에서 응력과 변형률의 이력을 표시한다. 선택한 적분점은 가능한 한 러그 상단에 가깝지만, 구속 절점 옆에 있지 않아야 한다. 적분점 번호는 요소 구성 절점의 순서에 따라 다르다. 따라서 요소의 레이블과 구성 절점의 순서를 지정하여 사용할 적분점을 결정해야 한다.

적분점 번호를 결정하려면 다음과 같이 설정한다.

1. Display Group 툴바에서 Replace Selected 도구를 선택하고 위 그림과 같이 그림자 색상 요소를 클릭한다.

2. 이 요소의 원형에 절점 라벨을 표시한다. 자동 스케일링 도구를 클릭하여 다음 그림과 유사하게 표시한다.

3. Query 도구를 사용하여 이 모서리 요소의 구성 절점을 가져온다(Element를 선택하고 뷰포트에서 요소를 클릭한다). 이 구성 절점은 메시지 영역에 출력된다. 처음 네 절점에만 초점을 맞춘다.

4. 구성 절점 목록을 원형 형상 표시와 비교하여 자신의 C3D20R 요소의 어느 면이 ‘3차원 Solid 요소 라이브러리’에 정의되었다. 3-4면인지 확인한다. 예를 들어, 그림 10.23에서 276-552-313-79면은 1-2-3-4면에 해당한다. 따라서 적분점은 이 그림에 표시된 대로 번호가 매겨진다. 여기서 적분점 5에 해당하는 포인트가 대상이다.

다음 설명은 요소 레이블이 41이고, 이 요소의 적분점 5가 위의 요구 사항을 충족한다고 가정한다. 자신의 요소와 적분점 번호는 다를 수 있다.

러그를 따라 방향 응력과 직선 변형률의 시간에 따른 변화를 작성하려면 다음과 같이 설정한다.

1. 결과 트리에서 XYData를 두 번 클릭한다. Create XY Data 대화 상자가 나타난다.

2. 이 대화 상자에서 Source에서 ODB field output을 선택하고 Continue를 클릭한다. XY Data from ODB Field Output 대화 상자가 나타난다. Variables 탭이 기본적으로 열린다.

3. 이 대화 상자에서 S: Stress components와 E: Strain components 목록을 확장한다.

4. 유효한 응력 성분과 변형률 성분 목록에서 Mises와 E11을 각각 선택한다.

소성 모델은 Mises 응력으로 소성 항복을 정의하므로 진 응력 텐서의 성분이 아닌 Mises 응력을 사용한다. 이 시점에서 E11 변형률 성분은 전체 변형률 텐서의 최대 성분이므로 이 변형률 성분을 사용한다. 이 변형률 성분을 사용하면 이 적분점에서 재료의 탄성 거동과 소성 거동을 명확하게 보여준다.

5. Elements/Nodes 탭을 클릭한다.

6. 선택 방법의 뷰포트에서 Pick from viewport를 그대로 사용하고 Edit Selection을 클릭한다.

7. 뷰포트에서 위 그림과 같이 그림자 색상 요소를 클릭하고, 프롬프트에서 Done을 클릭한다.

8. Save를 클릭하여 데이터를 저장하고 Dismiss를 클릭하여 대화 상자를 닫는다.

16개의 곡선이 생성되고(각 적분점에서 변수 당 하나씩) 각 곡선에 기본 이름이 부여된다. 이 곡선은 XYData 컨테이너에 표시된다. 이 곡선 각각은 시간 기록(변수 대 시간) 표시이다. 주목할 적분점에서 이런 표시를 결합하여 시간 축을 없애고 원하는 응력-변형률을 표시한다.

시간 기록 곡선을 결합하여 응력-변형률을 표시하려면 다음과 같이 설정한다.

1. 결과 트리에서 XYData를 두 번 클릭한다. Create XY Data 대화 상자가 나타난다.

2. Operate on XY data를 선택하고 Continue를 클릭한다. Operate on XY Data 대화 상자가 나타난다. Name 필드를 확장하여 각 커브의 전체 이름을 표시한다.

3. Operators 목록에서 combine(X, X)을 선택한다. combine( )은 대화 상자의 맨 위에 있는 텍스트 필드에 표시된다.

4. XY Data 필드에서 관심 있는 적분점에서 응력과 변형률 곡선을 선택한다.

5. Add to Expression을 클릭한다. 산술식 combine("E:E11 ...", "S:MISES ...")이 텍스트 필드에 표시된다. 결합된 표시에서 "E : E11 ..."은 X 값을 결정하고 "S : MISES ..."는 Y 값을 결정한다.

6. 대화 상자 아래쪽에 있는 Save As를 클릭하여 병합된 데이터 개체를 저장한다. Save XY Data As 대화 상자가 나타난다. Name 텍스트 필드에 SVE11을 입력하고 OK를 클릭하여 대화 상자를 닫는다.

7. 결합된 응력-변형률 표시를 보려면 대화 상자 아래쪽에 있는 Plot Expression을 클릭한다.

8. Cancel을 클릭하여 대화 상자를 닫는다.

9. 프롬프트에서 X를 클릭하여 현재 작업을 취소한다.

이 X-Y 표시는 X-축과 Y-축의 값 범위를 변경할 때보다 이해하기 쉽다. 응력-변형률 곡선을 사용자 정의하려면 다음과 같이 설정한다.

1. 축 중 하나를 두 번 클릭하여 Axis Options 대화 상자를 연다.

2. X축(E11 변형률)의 최댓값을 0.09, Y축(MISES 응력)의 최댓값을 500MPa, 최솟값을 0.0 MPa로 설정한다.

3. Title 탭으로 전환하고 그림 10.24와 같이 X과 Y축 레이블을 사용자 정의한다.

4. Dismiss를 클릭하여 Axis Options 대화 상자를 닫는다.

5. 또한 이 곡선의 각 데이터 포인트의 위치에 기호를 표시하는 것이 편리하다. Curve Options 대화 상자를 연다.

6. Curves 필드에서 응력-변형률 곡선(SVE11)을 선택한다. SVE11 데이터 객체가 강조 표시된다.

7. Show symbol을 켠다. 기본값을 그대로 사용하고 대화 상자 아래쪽에 있는 Dismiss를 클릭한다.

응력-변형률 표시는 곡선의 각 데이터 포인트의 기호와 함께 표시된다.

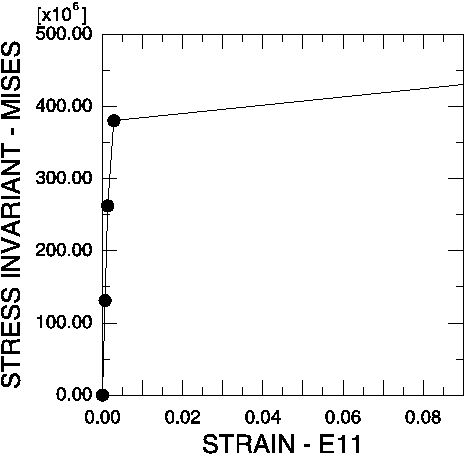

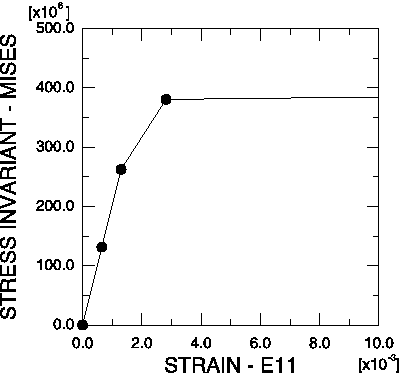

이제 위 그림과 비슷하게 표시된다. 이 응력-변형률 곡선에서 해석의 처음 두 증분은 이 적분점에 대한 재료 모델이 선형 탄성이라는 것을 보여준다. 이 표시는 해석의 세 번째 증분에서도 재료가 선형으로 남아 있는 것처럼 보인다. 그러나 이 재료는 이 증분 안에서 항복한다. 이 환상은 표시된 변형의 범위에 의해 발생한다. 표시된 최대 변형을 0.01로 제한하고 최솟값을 0.0으로 설정하면 세 번째 증가에서 비선형 재료 모델을 더 명확하게 볼 수 있다(그림).

이 응력-변형률 곡선은 또 다른 명백한 오류를 포함한다. 이 재료는 250MPa에서 항복하는 것으로 보인다. 이것은 초기 항복 응력보다 훨씬 작다. 이 오류는 Abaqus/CAE가 곡선의 데이터점을 직선으로 연결하여 발생한다. 증분을 제한하면 그래프의 추가점이 이 재료 응답 표시가 향상되고 380MPa에서 정확하게 발생하는 항복이 나타난다.

이 두 번째 해석 결과는 강철이 항복 후 경화되면 60kN의 하중에 러그가 견딜 수 있음을 보여준다. 종합하면, 이 두 해석 결과는 강철이 항복 후 실제 경화 거동을 결정하는 것이 매우 중요하다는 것을 보여준다. 강철이 거의 경화되지 않으면 러그는 60kN의 하중에서 파괴할 수 있다. 대조적으로, 재료가 적절하게 경화되면 러그에 등가 소성 변형률이 발생하지만, 그 하중을 견딜 수 있다고 생각된다. 그러나 소성 경화를 고려하더라도 이 하중에 대한 안전율은 매우 작다.

'공학 > 유한요소해석' 카테고리의 다른 글

| [Abaqus] 초탄성 해석이란? (1) | 2024.05.31 |

|---|---|

| [Abaqus] 예제: 보강된 판에 대한 폭풍 하중 (0) | 2024.05.31 |

| [Abaqus] 탄소성 문제의 요소 선택 (0) | 2024.05.31 |

| [Abaqus] 연성 금속 재료의 소성 특성 (0) | 2024.05.31 |

| [Abaqus] 에너지 균형 (Abaqus/Explicit) (0) | 2024.05.31 |